Die Preise für automatische Produktionslinien zur Herstellung von Keramikfliesenkleber und Trockenmörtelmörteln wurden von nationalen Prüfinstitutionen strengen Qualitätsprüfungen unterzogen. Die zuverlässigen, stabilen und qualitätsgesicherten Produkte genießen einen guten Ruf in der Branche und eignen sich daher für den Einsatz in Trockenmörtelmaschinen.

Modellnummer:CRH

Produktionskapazität:999

Versand:Express-Seefracht · Landfracht · Luftfracht

Anpassung:Individuelles Logo (Mindestbestellmenge: 1 Stück), Individuelle Verpackung (Mindestbestellmenge: 1 Stück), Grafische Anpassung (Mindestbestellmenge: 1 Stück)

Produktbeschreibung

Gemäß den Kundenanforderungen können wir personalisierte Produktionsprozesse entwickeln. Die Ausrüstung dieser Produktionslinie umfasst: eine Trockensandproduktionsanlage, einen Materiallagerbereich, ein Materialmesssystem und ein Additivmesssystem.Mischanlageund Verpackungsmaschinen.

Teil der Trockensandproduktion

Um trockenen Sand zu erhalten, der den Produktionsanforderungen entspricht, muss der nasse Rohsand getrocknet werden. Der Feuchtigkeitsgehalt sollte unter 0,5 % liegen. Die wichtigste Produktionsanlage im Trocknungsprozess ist ein neu entwickelter Dreipass-Trockner für Sand. Dieser zeichnet sich durch hohe thermische Effizienz, neuartige, kompakte, stabile und effiziente Bauweise aus. Nach dem Trocknen wird der Sand mittels eines Förderbandes zu einem Klassiersieb transportiert. Der trockene Sand wird entsprechend den Prozessanforderungen in verschiedene Korngrößen getrennt und im Austragsbehälter gelagert.

Materiallagerbereich

Der Materiallagerbereich besteht aus mehreren runden Silos unterschiedlicher Größe. Die Silos sind mit Wartungsleitern und Geländern ausgestattet. An der Oberseite jedes Silos befinden sich eine Befüllöffnung, eine Zugangsöffnung und ein Staubabscheider. Jedes Silo verfügt außerdem über Füllstandsanzeigen, die dem Personal die Überwachung des Materialstands ermöglichen. Die untere Öffnung jedes Silos ist mit einem Ventil versehen. Verschiedene Materialien werden mittels einer Förderschnecke zum Wiegebehälter befördert.

Materialmesssystem

Das Materialmesssystem besteht aus Wiegebehälter, Stahlrahmen und Sensorgruppe.

Der Wiegebehälter ist ein geschlossener Behälter mit einer Förderschnecke im unteren Bereich und einer Zuführöffnung sowie einem Belüftungssystem im oberen Bereich. Gemäß der vorgegebenen Rezeptur werden die Materialien nach Anweisung der Leitwarte sequenziell in den Wiegebehälter eingefüllt. Nach Abschluss der Messung erfolgt die Weiterleitung der Materialien zum Becherwerkseinlauf des nächsten Arbeitsgangs. Der gesamte Dosierprozess wird von der zentralen SPS-Steuerung geregelt. Dies ermöglicht eine hohe Automatisierung, geringe Fehlertoleranz und hohe Produktionseffizienz.

Additives Messsystem

Das Additivdosiersystem besteht aus einem Behälter, einer Förderschnecke und einer Additivwaage. Alle Komponenten sind aus Edelstahl gefertigt, und die Kontaktfläche mit dem Additiv ist so bearbeitet, dass Anhaftungen und Rückstände vermieden werden. Die Additivwaage arbeitet mit einem hochpräzisen Wägesystem und ermöglicht eine genaue Dosierung mit einer Fehlertoleranz von ± 0,1 %.

Hauptmischmaschine

Die Hauptmischmaschine ist in der Regel ein Doppelwellen-Schwerkraftmischer oder ein Einwellen-Scharmischer, dessen Auswahl vom jeweiligen Material abhängt. Gemäß dem von der SPS festgelegten Programm beginnt der Mischvorgang nach dem Eintritt in die Hauptmaschine und ist nach 3–5 Minuten abgeschlossen. Das Steuerungsprogramm gibt dann den Befehl zum Öffnen der Auswurfklappe. Währenddessen wird bereits die nächste Materialcharge vorbereitet.

Verpackungsanlagen

Die Produktionslinie ist mit luftgeblasenen oder luftschwebenden Verpackungsmaschinen ausgestattet. Die Anzahl der Verpackungsmaschinen richtet sich nach dem erforderlichen Durchsatz. Zusätzlich verfügt die gesamte Produktionslinie über eine Staubabsaugung, um die Staubbelastung zu reduzieren und die Arbeitsbedingungen zu verbessern. Die Druckluftversorgung erfolgt über einen Kompressor mit einer Förderleistung von mindestens 0,6 m³/min und einen passenden Druckluftspeicher.

Funktionen im Überblick

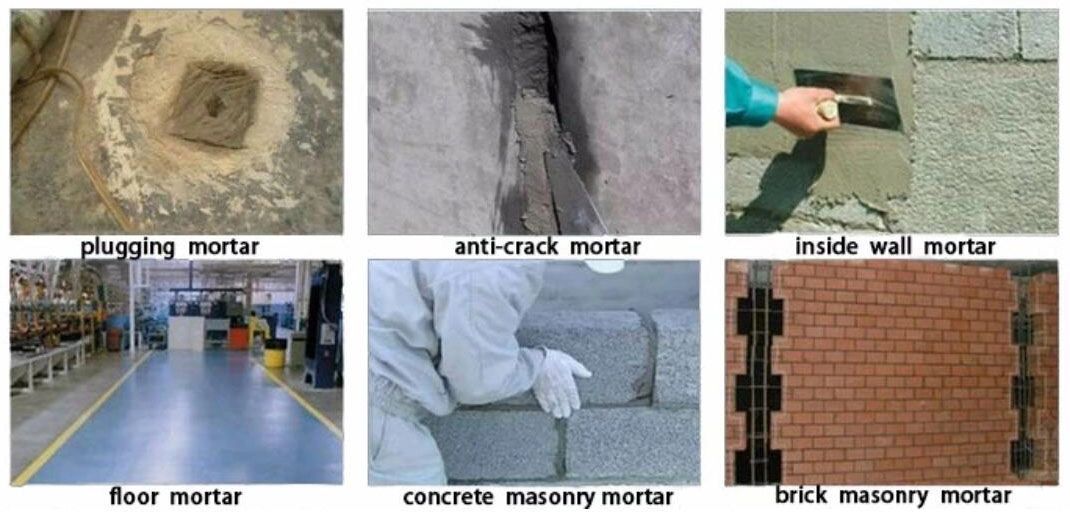

Anwendung der Produktionslinie für Trockenmischpulvermörtel

Produktkonfiguration