Vibrationssieb mit hoher Siebleistung und stabilem Betrieb

Produktdetail

Einführung in Vibrationssiebe

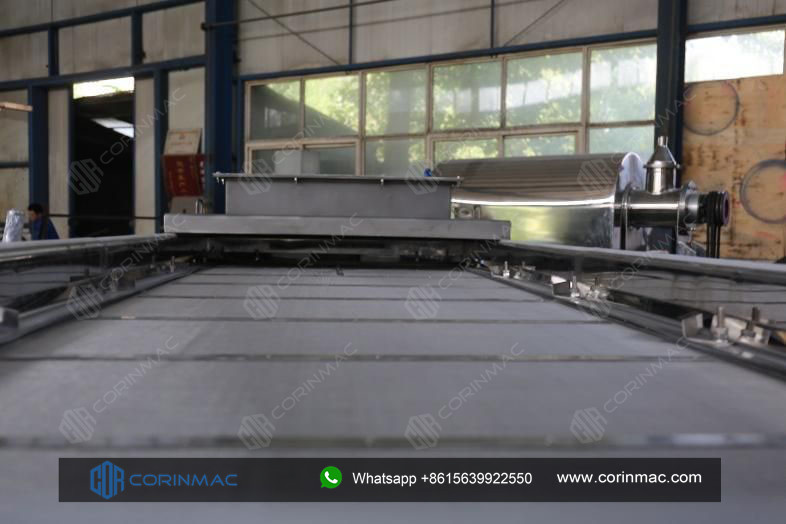

Trockensandsiebmaschinen lassen sich in drei Typen unterteilen: Linearschwingsiebe, Zylindersiebe und Schwingsiebe. Sofern keine besonderen Anforderungen gestellt werden, ist diese Produktionslinie mit Linearschwingsieben ausgestattet. Der Siebkasten der Siebmaschine ist vollständig abgedichtet, wodurch die Staubentwicklung im Betrieb effektiv reduziert wird. Seitenplatten, Kraftübertragungsplatten und weitere Komponenten des Siebkastens bestehen aus hochwertigen legierten Stahlplatten mit hoher Streckgrenze und langer Lebensdauer. Die Erregerkraft dieser Maschine wird durch einen neuartigen Vibrationsmotor erzeugt. Die Erregerkraft lässt sich durch Verstellen des Exzenterblocks regulieren. Die Anzahl der Sieblagen lässt sich auf 1–3 einstellen. Zwischen den Sieben jeder Lage ist eine Spannkugel angebracht, um ein Verstopfen des Siebes zu verhindern und die Siebleistung zu verbessern. Linearschwingsiebe zeichnen sich durch einfache Konstruktion, Energieersparnis und hohe Effizienz, geringe Flächenleistung und geringe Wartungskosten aus. Sie sind die ideale Ausrüstung für die Trockensandsiebung.

Funktionsprinzip

Das Material gelangt durch die Zufuhröffnung in den Siebkasten und wird von zwei Vibrationsmotoren angetrieben, um die Anregungskraft zu erzeugen, die das Material nach oben schleudert. Gleichzeitig bewegt es sich geradlinig vorwärts und siebt verschiedene Materialien mit unterschiedlichen Partikelgrößen durch ein mehrschichtiges Sieb und entlädt sie aus dem jeweiligen Auslass. Die Maschine zeichnet sich durch eine einfache Struktur, Energieeinsparung und hohe Effizienz sowie eine vollständig geschlossene Struktur ohne Staubüberlauf aus.

Nach dem Trocknen gelangt der fertige Sand (Wassergehalt liegt in der Regel unter 0,5 %) in das Vibrationssieb, wo er je nach Bedarf in verschiedene Partikelgrößen gesiebt und aus den jeweiligen Auslassöffnungen ausgetragen werden kann. Normalerweise beträgt die Maschenweite des Siebes 0,63 mm, 1,2 mm und 2,0 mm. Die spezifische Maschenweite wird entsprechend den tatsächlichen Anforderungen ausgewählt und bestimmt.

Bildschirmrahmen komplett aus Stahl, einzigartige Bildschirmverstärkungstechnologie, einfacher Bildschirmaustausch.

Enthält elastische Gummibälle, die die Bildschirmverstopfung automatisch beseitigen können.

Unternehmensprofil

CORINMAC-Kooperation & Win-Win, daher der Name unseres Teams.

Dies ist auch unser Arbeitsprinzip: Durch Teamarbeit und Zusammenarbeit mit Kunden Werte für Einzelpersonen und Kunden schaffen und dann den Wert unseres Unternehmens realisieren.

Seit seiner Gründung im Jahr 2006 ist CORINMAC ein pragmatisches und effizientes Unternehmen. Wir sind bestrebt, die besten Lösungen für unsere Kunden zu finden, indem wir hochwertige Geräte und Produktionslinien auf höchstem Niveau bereitstellen, um ihnen zu Wachstum und Durchbrüchen zu verhelfen, denn wir sind uns bewusst, dass der Erfolg unserer Kunden auch unser Erfolg ist!

Kundenbesuche

Willkommen bei CORINMAC. Das professionelle Team von CORINMAC bietet Ihnen umfassende Dienstleistungen. Egal aus welchem Land Sie kommen, wir unterstützen Sie umfassend. Wir verfügen über langjährige Erfahrung in der Herstellung von Trockenmörtel. Wir teilen unsere Erfahrungen gerne mit unseren Kunden und unterstützen sie dabei, ihr eigenes Unternehmen zu gründen und erfolgreich zu sein. Wir danken unseren Kunden für ihr Vertrauen und ihre Unterstützung!

Kundenfeedback

Unsere Produkte genießen in mehr als 40 Ländern einen guten Ruf und Anerkennung, darunter in den Vereinigten Staaten, Russland, Kasachstan, Kirgisistan, Usbekistan, Turkmenistan, der Mongolei, Vietnam, Malaysia, Saudi-Arabien, den Vereinigten Arabischen Emiraten, Katar, Peru, Chile, Kenia, Libyen, Guinea, Tunesien usw.

Installation und Inbetriebnahme

CORINMAC bietet Installations- und Inbetriebnahmeservices vor Ort an. Wir können professionelle Ingenieure entsprechend Ihren Anforderungen zu Ihnen schicken und das Personal vor Ort in der Bedienung der Geräte schulen. Wir bieten auch Video-Installationsanleitungen an.

Anleitung zu den Installationsschritten

Zeichnung

Unsere Produkte

Empfohlene Produkte

Schnelle Palettiergeschwindigkeit und stabile Hochposition...

Kapazität:500~1200 Beutel pro Stunde

Eigenschaften und Vorteile:

- 1. Schnelle Palettiergeschwindigkeit, bis zu 1200 Säcke/Stunde

- 2. Der Palettierprozess ist vollautomatisch

- 3. Es kann eine beliebige Palettierung realisiert werden, die für die Eigenschaften vieler Beuteltypen und verschiedener Codierungstypen geeignet ist

- 4. Geringer Stromverbrauch, schöne Stapelform, spart Betriebskosten

Ultrafeine Mahlmühle der CRM-Serie

Anwendung:Zerkleinerungsverarbeitung von Calciumcarbonat, Verarbeitung von Gipspulver, Entschwefelung in Kraftwerken, Pulverisierung nichtmetallischer Erze, Aufbereitung von Kohlepulver usw.

Materialien:Kalkstein, Kalzit, Kalziumkarbonat, Baryt, Talk, Gips, Diabas, Quarzit, Bentonit usw.

- Kapazität: 0,4-10 t/h

- Feinheit des fertigen Produkts: 150–3000 Mesh (100–5 μm)

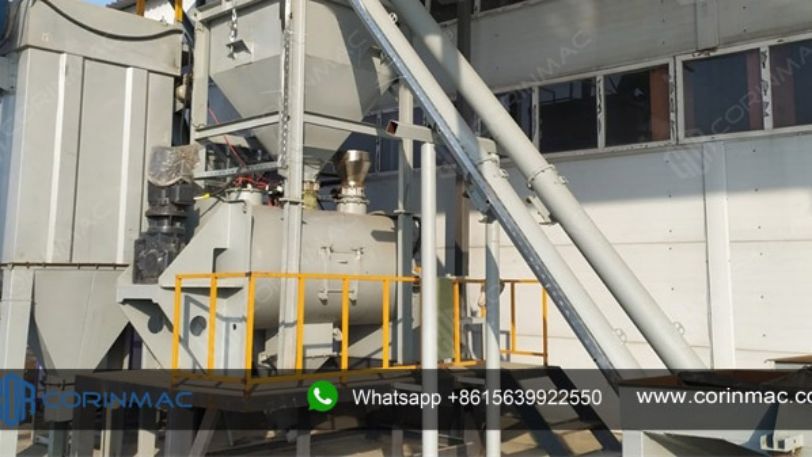

Vertikale Trockenmörtelproduktionslinie CRL-2

Kapazität:5–10 TPH; 10–15 TPH; 15–20 TPH

Mehr erfahren

Effiziente und umweltfreundliche Raymond-Mühle

Eine Druckvorrichtung mit Hochdruckfeder kann den Schleifdruck der Walze erhöhen, wodurch die Effizienz um 10–20 % gesteigert wird. Auch die Dichtleistung und Staubentfernungswirkung sind sehr gut.

Kapazität:0,5–3 TPH; 2,1–5,6 TPH; 2,5–9,5 TPH; 6–13 TPH; 13–22 TPH.

Anwendungen:Zement, Kohle, Kraftwerksentschwefelung, Metallurgie, chemische Industrie, nichtmetallische Mineralien, Baumaterialien, Keramik.

Mehr erfahren

Langlebiger und leichtgängiger Bandförderer

Merkmale:

Der Bandförderer ist mit einem Motor mit variabler Frequenz und Drehzahlregelung ausgestattet und die Fördergeschwindigkeit kann beliebig eingestellt werden, um den besten Trocknungseffekt oder andere Anforderungen zu erzielen.

Es verfügt über ein Randförderband, um Materiallecks zu verhindern.

Mehr erfahren

Schneckenförderer mit einzigartiger Dichtungstechnologie

Merkmale:

1. Das externe Lager verhindert das Eindringen von Staub und verlängert die Lebensdauer.

2. Hochwertiges Reduzierstück, stabil und zuverlässig.

Mehr erfahren