Trocknungsanlage mit geringem Energieverbrauch und hoher Leistung

Produktdetail

Trocknungsproduktionslinie

Die Trocknungsanlage ist eine komplette Anlage zum Heißtrocknen und Sieben von Sand oder anderen Schüttgütern. Sie besteht aus folgenden Teilen: Nasssandtrichter, Bandzuführung, Bandförderer, Brennkammer, Rotationstrockner (Dreizylindertrockner, Einzylindertrockner), Zyklon, Impulsstaubsammler, Saugzuggebläse, Vibrationssieb und elektronischer Steuerung.

Der Sand wird vom Lader in den Nasssandbehälter gegeben und über Bandzuführung und Förderband zum Trocknereinlass befördert. Anschließend gelangt er in den Rotationstrockner. Der Brenner liefert die Trocknungswärme, und der getrocknete Sand wird über das Förderband zum Vibrationssieb geleitet (üblicherweise beträgt die Maschenweite 0,63, 1,2 und 2,0 mm; die Maschenweite wird je nach Bedarf ausgewählt). Während des Trocknungsprozesses bilden Saugzuggebläse, Zyklon, Impulsstaubsammler und Rohrleitung das Entstaubungssystem der Produktionslinie. Die gesamte Linie ist sauber und ordentlich!

Da Sand der am häufigsten verwendete Rohstoff für Trockenmörtel ist, wird die Trocknungsproduktionslinie häufig in Verbindung mit der Trockenmörtelproduktionslinie verwendet.

Zusammensetzung der Produktionslinie

Nasssandbehälter

Der Nasssandbehälter dient zur Aufnahme und Lagerung des zu trocknenden Nasssandes. Das Volumen (Standardkapazität 5 t) kann individuell an die Bedürfnisse des Benutzers angepasst werden. Der Auslass am Boden des Sandbehälters ist mit einem Bandförderer verbunden. Die Struktur ist kompakt und kostengünstig, robust und langlebig.

Bandförderer

Der Bandförderer ist das wichtigste Gerät für die gleichmäßige Zufuhr des nassen Sandes in den Trockner. Nur durch die gleichmäßige Zufuhr des Materials kann der Trocknungseffekt gewährleistet werden. Der Förderer ist mit einem frequenzgeregelten Motor ausgestattet, dessen Zufuhrgeschwindigkeit beliebig eingestellt werden kann, um den besten Trocknungseffekt zu erzielen. Ein Randförderband verhindert Materialaustritt.

Brennkammer

Bietet Platz für die Brennstoffverbrennung. Das Ende der Kammer ist mit einem Lufteinlass und einem Luftregelventil ausgestattet. Der Innenraum ist aus feuerfestem Zement und Ziegeln gebaut. Die Temperatur in der Brennkammer kann bis zu 1200 °C erreichen. Die Struktur ist exquisit und vernünftig. Sie ist eng mit dem Trockenzylinder verbunden, um eine ausreichende Wärmequelle für den Trockner bereitzustellen.

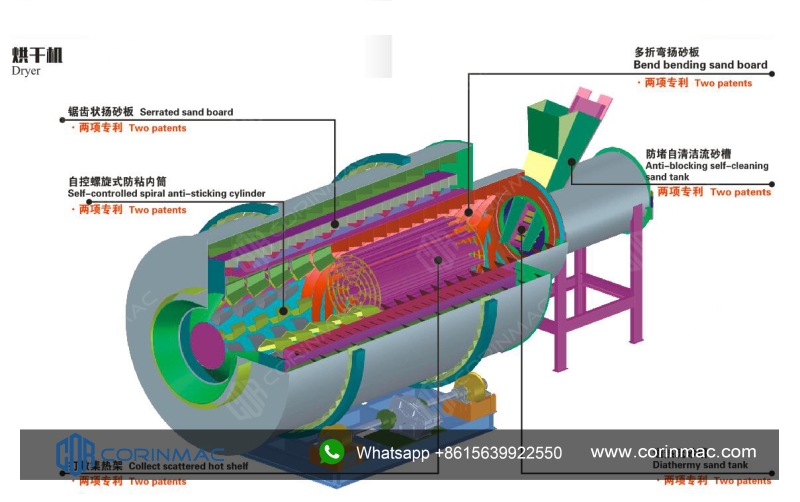

Dreizylinder-Rotationstrockner

Der Dreizylinder-Rotationstrockner ist ein effizientes und energiesparendes Produkt, das auf der Basis des Einzylinder-Rotationstrockners verbessert wurde.

Der Zylinder verfügt über eine dreischichtige Trommelstruktur, die das Material dreimal im Zylinder hin- und herbewegen lässt, sodass ein ausreichender Wärmeaustausch erreicht wird, die Wärmeausnutzungsrate deutlich verbessert und der Stromverbrauch gesenkt wird.

Funktionsprinzip

Das Material gelangt von der Zuführvorrichtung in die innere Trommel des Trockners, um anschließend zu trocknen. Das Material wird durch die innere Hebeplatte kontinuierlich angehoben und verteilt und bewegt sich spiralförmig, um einen Wärmeaustausch zu ermöglichen. Dabei bewegt es sich zum anderen Ende der inneren Trommel und gelangt dann in die mittlere Trommel. In der mittleren Trommel wird das Material kontinuierlich und wiederholt angehoben, zwei Schritte vorwärts und einen Schritt zurück. Das Material in der mittleren Trommel absorbiert die von der inneren Trommel abgegebene Wärme vollständig und nimmt gleichzeitig die Wärme der mittleren Trommel auf. Die Trocknungszeit verlängert sich und das Material erreicht zu diesem Zeitpunkt den besten Trocknungszustand. Das Material gelangt zum anderen Ende der mittleren Trommel und fällt dann in die äußere Trommel. In der äußeren Trommel bewegt es sich in rechteckigen, mehrstufigen Schleifen. Das getrocknete Material bewegt sich schnell und wird unter der Einwirkung heißer Luft aus der Trommel ausgetragen. Das feuchte Material, das noch nicht getrocknet ist, kann sich aufgrund seines Eigengewichts nicht schnell bewegen. Das Material wird in den rechteckigen Hebeplatten vollständig getrocknet und somit der Trocknungsvorgang abgeschlossen.

Vorteile

1. Die Dreizylinderstruktur der Trockentrommel vergrößert die Kontaktfläche zwischen dem nassen Material und der heißen Luft, wodurch die Trocknungszeit im Vergleich zur herkömmlichen Lösung um 48–80 % verkürzt wird. Die Feuchtigkeitsverdampfungsrate kann 120–180 kg/m3 erreichen und der Kraftstoffverbrauch wird um 48–80 % reduziert. Der Verbrauch beträgt 6–8 kg/Tonne.

2. Die Trocknung des Materials erfolgt nicht nur durch den Heißluftstrom, sondern auch durch die Infrarotstrahlung des erhitzten Metalls im Inneren, wodurch die Wärmenutzungsrate des gesamten Trockners verbessert wird.

3. Die Gesamtgröße des Trockners ist im Vergleich zu herkömmlichen Einzylindertrocknern um mehr als 30 % reduziert, wodurch der externe Wärmeverlust verringert wird.

4. Der thermische Wirkungsgrad des selbstisolierenden Trockners beträgt bis zu 80 % (im Vergleich zu nur 35 % beim gewöhnlichen Rotationstrockner) und der thermische Wirkungsgrad ist 45 % höher.

5. Durch die kompakte Installation wird die Stellfläche um 50 % und die Infrastrukturkosten um 60 % reduziert

6. Die Temperatur des fertigen Produkts beträgt nach dem Trocknen etwa 60–70 Grad, sodass kein zusätzlicher Kühler zum Kühlen erforderlich ist.

7. Die Abgastemperatur ist niedrig und die Lebensdauer des Staubfilterbeutels wird um das Zweifache verlängert.

8. Die gewünschte Endfeuchtigkeit kann einfach an die Benutzeranforderungen angepasst werden.

Produktparameter

| Modell | Außendurchmesser des Zylinders (m) | Äußere Zylinderlänge (m) | Drehzahl (U/min) | Volumen (m³) | Trocknungsleistung (t/h) | Leistung (kw) |

| HG1520 | 1,5 | 2 | 3-10 | 3.5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7,5 |

| HG2550 | 2.2 | 5 | 3-10 | 15.7 | 15-20 | 2*5,5 |

| HG2958 | 2.6 | 5.8 | 3-10 | 33 | 30-35 | 4*5,5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Notiz:

1. Diese Parameter werden basierend auf dem anfänglichen Feuchtigkeitsgehalt des Sandes berechnet: 10–15 %, und die Feuchtigkeit nach dem Trocknen beträgt weniger als 1 %. .

2. Die Temperatur am Einlass des Trockners beträgt 650–750 Grad.

3. Länge und Durchmesser des Trockners können je nach Kundenwunsch geändert werden.

Zyklon

Es ist über eine Rohrleitung mit dem Luftauslass der Trocknerendabdeckung verbunden und stellt gleichzeitig die erste Staubentfernungsvorrichtung für das heiße Rauchgas im Trockner dar. Es stehen verschiedene Strukturen zur Auswahl, beispielsweise eine Einzelzyklon- oder eine Doppelzyklongruppe.

Impulsstaubsammler

Es handelt sich um ein weiteres Entstaubungsgerät in der Trocknungslinie. Die interne Mehrgruppen-Filterbeutelstruktur und das Pulsstrahldesign filtern und sammeln Staub in der staubhaltigen Luft effektiv, sodass der Staubgehalt der Abluft unter 50 mg/m³ liegt und die Umweltschutzanforderungen erfüllt werden. Je nach Bedarf stehen Dutzende von Modellen wie DMC32, DMC64 und DMC112 zur Auswahl.

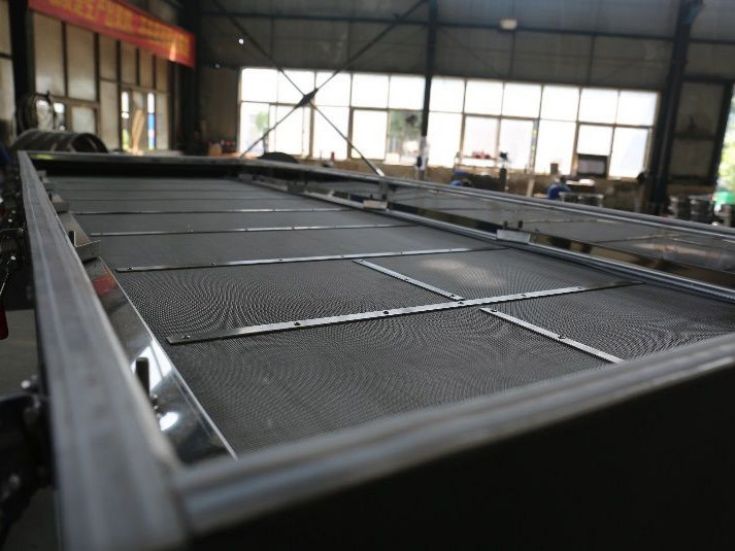

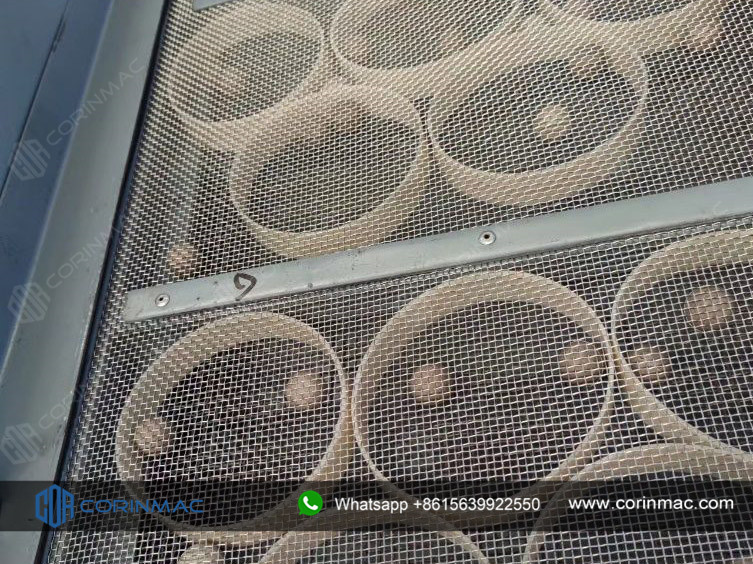

Vibrationssieb

Nach dem Trocknen gelangt der fertige Sand (Wassergehalt liegt in der Regel unter 0,5 %) in das Vibrationssieb, wo er je nach Bedarf in verschiedene Partikelgrößen gesiebt und aus den jeweiligen Auslassöffnungen ausgetragen werden kann. Normalerweise beträgt die Maschenweite des Siebes 0,63 mm, 1,2 mm und 2,0 mm. Die spezifische Maschenweite wird entsprechend den tatsächlichen Anforderungen ausgewählt und bestimmt.

Siebrahmen komplett aus Stahl, einzigartige Siebverstärkungstechnologie, einfacher Siebaustausch.

Enthält elastische Gummibälle, die die Bildschirmverstopfung automatisch beseitigen können

Mehrere Verstärkungsrippen, robuster und zuverlässiger

Elektronisches Steuerungssystem

Die gesamte Produktionslinie wird auf integrierte Weise gesteuert, mit einer visuellen Bedienoberfläche, durch Frequenzumwandlung zur Anpassung der Geschwindigkeit der Zufuhr- und Trocknungstrommel, zur intelligenten Steuerung des Brenners und zur Realisierung einer intelligenten Temperaturregelung und anderer Funktionen.

1:1 maßgeschneiderter Service

Wir können verschiedene Programmdesigns und Konfigurationen entsprechend Ihren Anforderungen erstellen. Wir bieten jedem Kunden maßgeschneiderte Produktionslösungen, um den Anforderungen verschiedener Baustellen, Werkstätten und Produktionsanlagen gerecht zu werden.

Geltungsbereich

Erfolgreiches Projekt

Wir verfügen über zahlreiche Themenseiten in über 40 Ländern weltweit. Zu unseren Installationsseiten gehören unter anderem:

Technische Parameter der Sandtrocknungsanlage

| Geräteliste | Kapazität (Luftfeuchtigkeit wird auf 5-8 % berechnet) | |||||

| 3–5 TPH | 8–10 TPH | 10–15 TPH | 20–25 TPH | 25–30 TPH | 40–50 TPH | |

| Nasssandbehälter | 5T | 5T | 5T | 10T | 10T | 10T |

| Bandförderer | PG500 | PG500 | PG500 | Ф500 | Ф500 | Ф500 |

| Bandförderer | В500х6 | В500х8 | В500х8 | В500х10 | В500х10 | В500х15 |

| Dreizylinder-Rotationstrockner | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Brennkammer | Stützen (einschließlich feuerfester Steine) | |||||

| Brenner (Gas / Diesel) Wärmeleistung | RS/RL 44T.C 450-600 kW | RS/RL 130T.C 1000-1500 kW | RS/RL 190T.C 1500-2400 kW | RS/RL 250T.C 2500-2800 kW | RS/RL 310T.C 2800-3500 kW | RS/RL 510T.C 4500-5500 kW |

| Produktbandförderer | В500х6 | В500х6 | В500х6 | В500х8 | В500х10 | В500х10 |

| Vibrationssieb (Wählen Sie das Sieb entsprechend der Partikelgröße des Endprodukts aus) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230(2台) | DZS1530 (2 Sätze) |

| Bandförderer | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| Zyklon | Φ500 mm | Φ1200 mm | Φ1200 mm | Φ1200 | Φ1400 | Φ1400 |

| Zugventilator | Y5-47-5C (5,5 kW) | Y5-47-5C (7,5 kW) | Y5-48-5C (11 km) | Y5-48-5C (11 km) | Y5-48-6.3C 22. Jahrhundert | Y5-48-6.3C 22. Jahrhundert |

| Impulsstaubsammler |

|

|

|

|

| |

Unternehmensprofil

CORINMAC-Kooperation & Win-Win, daher der Name unseres Teams.

Dies ist auch unser Arbeitsprinzip: Durch Teamarbeit und Zusammenarbeit mit Kunden Werte für Einzelpersonen und Kunden schaffen und dann den Wert unseres Unternehmens realisieren.

Seit seiner Gründung im Jahr 2006 ist CORINMAC ein pragmatisches und effizientes Unternehmen. Wir sind bestrebt, die besten Lösungen für unsere Kunden zu finden, indem wir hochwertige Geräte und Produktionslinien auf höchstem Niveau bereitstellen, um ihnen zu Wachstum und Durchbrüchen zu verhelfen, denn wir sind uns bewusst, dass der Erfolg unserer Kunden auch unser Erfolg ist!

Kundenbesuche

Willkommen bei CORINMAC. Das professionelle Team von CORINMAC bietet Ihnen umfassende Dienstleistungen. Egal aus welchem Land Sie kommen, wir unterstützen Sie umfassend. Wir verfügen über langjährige Erfahrung in der Herstellung von Trockenmörtel. Wir teilen unsere Erfahrungen gerne mit unseren Kunden und unterstützen sie dabei, ihr eigenes Unternehmen zu gründen und erfolgreich zu sein. Wir danken unseren Kunden für ihr Vertrauen und ihre Unterstützung!

Kundenfeedback

Unsere Produkte genießen in mehr als 40 Ländern einen guten Ruf und Anerkennung, darunter in den Vereinigten Staaten, Russland, Kasachstan, Kirgisistan, Usbekistan, Turkmenistan, der Mongolei, Vietnam, Malaysia, Saudi-Arabien, den Vereinigten Arabischen Emiraten, Katar, Peru, Chile, Kenia, Libyen, Guinea, Tunesien usw.

Installation und Inbetriebnahme

CORINMAC bietet Installations- und Inbetriebnahmeservices vor Ort an. Wir können professionelle Ingenieure entsprechend Ihren Anforderungen zu Ihnen schicken und das Personal vor Ort in der Bedienung der Geräte schulen. Wir bieten auch Video-Installationsanleitungen an.

Zeichnung

Unsere Produkte

Empfohlene Produkte

Dreizylinder-Rotationstrockner mit hoher Wärmeeffizienz ...

Merkmale:

1. Die Gesamtgröße des Trockners ist im Vergleich zu herkömmlichen Einzylinder-Rotationstrocknern um mehr als 30 % reduziert, wodurch der externe Wärmeverlust verringert wird.

2. Der thermische Wirkungsgrad des selbstisolierenden Trockners beträgt bis zu 80 % (im Vergleich zu nur 35 % beim gewöhnlichen Rotationstrockner) und der thermische Wirkungsgrad ist 45 % höher.

3. Durch die kompakte Installation wird die Stellfläche um 50 % reduziert und die Infrastrukturkosten um 60 % gesenkt

4. Die Temperatur des fertigen Produkts beträgt nach dem Trocknen etwa 60–70 Grad, sodass kein zusätzlicher Kühler zum Kühlen erforderlich ist.

Wäschespinne mit geringem Energieverbrauch und hoher...

Eigenschaften und Vorteile:

1. Je nach den zu trocknenden Materialien kann die geeignete Rotationszylinderstruktur ausgewählt werden.

2. Reibungsloser und zuverlässiger Betrieb.

3. Es stehen verschiedene Wärmequellen zur Verfügung: Erdgas, Diesel, Kohle, Biomassepartikel usw.

4. Intelligente Temperaturregelung.