Einspeichen-Pflugschare-Mischer

Produktdetails

Einspeichen-Pflugschare-Mischer

Die Technologie des Pflugscharmischers stammt hauptsächlich aus Deutschland. Er wird häufig in großtechnischen Produktionsanlagen für Trockenmörtel eingesetzt. Der Pflugscharmischer besteht im Wesentlichen aus einem Außenzylinder, einer Hauptwelle, Pflugscharen und Pflugscharenstielen. Die Rotation der Hauptwelle treibt die pflugscharenartigen Schaufeln mit hoher Geschwindigkeit an und bewegt das Material schnell in beide Richtungen, um so den Mischvorgang zu gewährleisten. Die hohe Rührgeschwindigkeit und ein an der Zylinderwand angebrachtes fliegendes Messer sorgen für eine schnelle Materialverteilung und damit für eine gleichmäßige und schnelle Mischung mit hoher Mischqualität.

Der Einwellenmischer (Pflugschar) ist für die intensive und hochwertige Vermischung von trockenen Schüttgütern, insbesondere von klumpigen Materialien (wie faserigen oder leicht zu verklumpenden), bei der Herstellung von Trockenmörteln konzipiert und kann auch bei der Herstellung von Mischfutter eingesetzt werden.

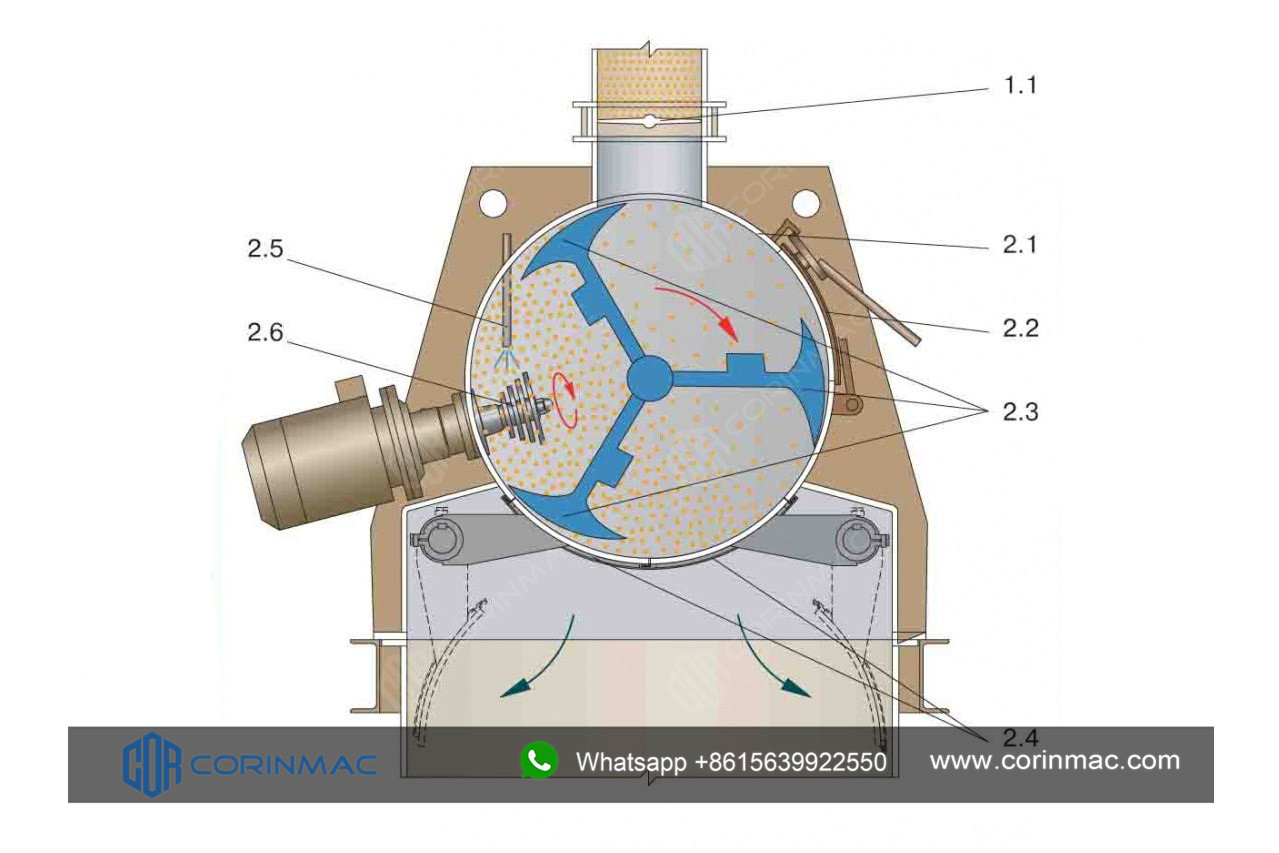

1.1 Zufuhrventil

2.1 Mischtank

2.2 Beobachtungstür

2.3 Pfluganteil

2.4 Auslassöffnung

2,5 Flüssigkeitssprinkler

2.6 Fliegende Schneidwerksgruppe

Produktdetails

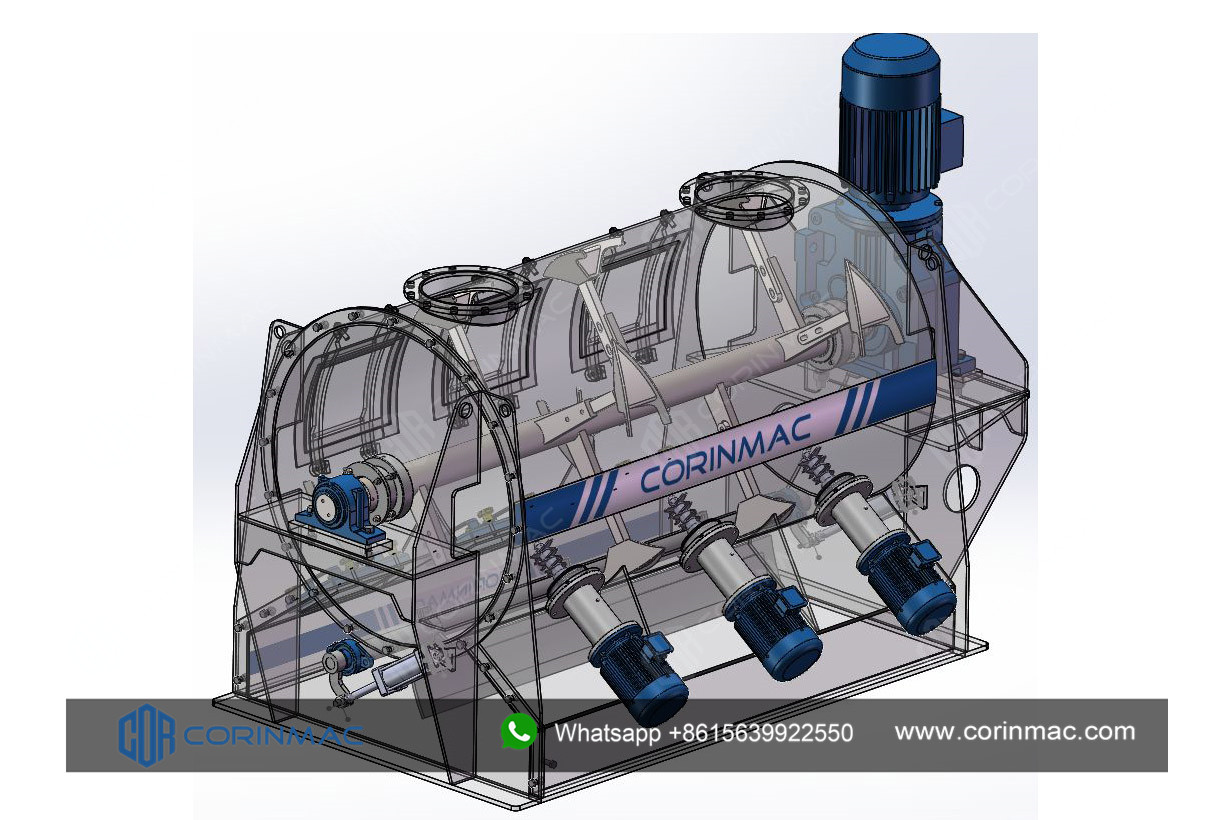

01. Motor 02. Zufuhreinlass 03. Sichtfenster 04. Pneumatikkasten 05. Hauptlager 06. Zylinder

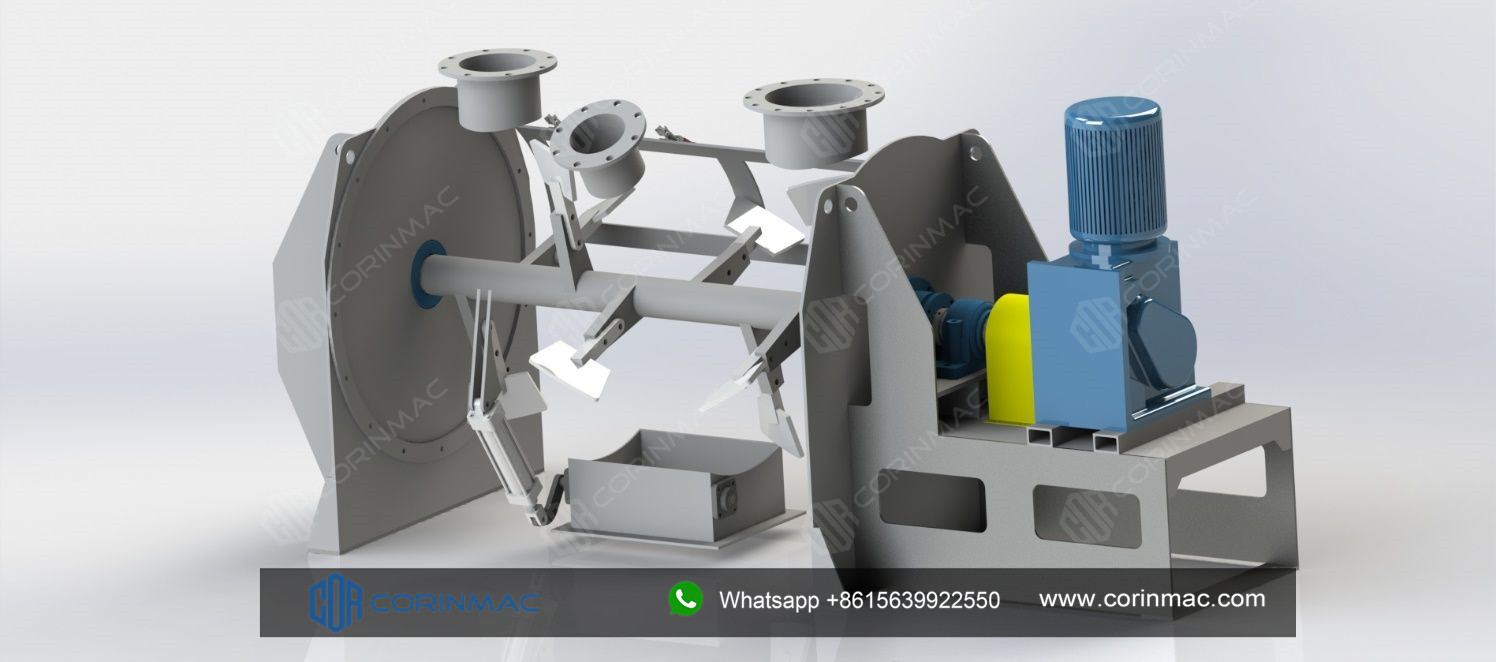

Die Form und Position der Mischpflugschare gewährleisten die Qualität und Geschwindigkeit der Trockenmischung. Die Pflugschare verfügen über gerichtete Arbeitsflächen und eine einfache Geometrie, was ihre Lebensdauer erhöht und den Wartungsaufwand reduziert. Arbeitsbereich und Auslassöffnung des Mischers sind abgedichtet, um Staubentwicklung beim Entladen zu vermeiden.

Funktionsprinzip

Der Einwellen-Pflugscharermischer ist ein Einwellen-Zwangsmischer. Mehrere Pflugschare sind an der Hauptwelle angebracht und erzeugen kontinuierlich eine Wirbelzentrifugalkraft. Dadurch werden die Schüttgüter ständig überlappt, getrennt und vermischt. Der Mischer verfügt außerdem über eine Gruppe schnelllaufender Schneidmesser. Diese sind in einem Winkel von 45 Grad seitlich am Mischerkörper angeordnet. Während der Trennung der Schüttgüter wird gleichzeitig eine vollständige Durchmischung erreicht.

Einwellen-Pflugscharemischer (kleine Auswurfklappe)

Hochwertiges, verschleißfestes Lager

Ausgestattet mit einem unabhängigen Luftspeicher zur Sicherstellung des Luftversorgungsdrucks

Pneumatischer Probennehmer, einfache Überwachung des Mischeffekts zu jeder Zeit

Es könnten fliegende Schneidwerke installiert werden, die das Material schnell aufbrechen und so für eine gleichmäßigere und schnellere Vermischung sorgen.

Einwellen-Pflugscharemischer (Superhohe Drehzahl)

Die Rührflügel können für verschiedene Materialien auch durch Paddel ersetzt werden.

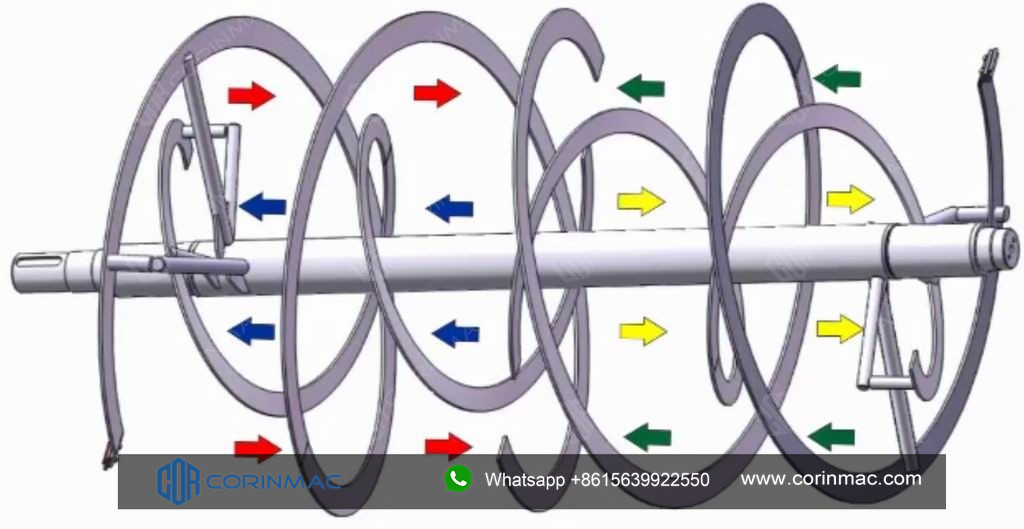

Beim Mischen von leichten Materialien mit geringer Abrasivität kann das Spiralband ebenfalls verwendet werden. Zwei oder mehr Lagen Spiralbänder bewirken, dass sich die äußere und die innere Materialschicht jeweils in entgegengesetzte Richtungen bewegen, wodurch die Mischleistung höher und die Mischhomogenität verbessert wird.

1:1-maßgeschneiderter Service

Wir können verschiedene Programmdesigns und Konfigurationen gemäß Ihren Anforderungen erstellen. Wir bieten jedem Kunden maßgeschneiderte Produktionslösungen, die den Anforderungen verschiedener Baustellen, Werkstätten und Produktionsanlagen gerecht werden.

Erfolgreiches Projekt

Wir betreiben zahlreiche Themenwelten in über 40 Ländern weltweit. Einige unserer Installationsstandorte sind:

Spezifikationen

| Modell | Volumen (m³) | Kapazität (kg/Zeit) | Geschwindigkeit (U/min) | Motorleistung (kW) | Gewicht (t) | Gesamtgröße (mm) |

| LD-0,5 | 0,3 | 300 | 85 | 5,5+(1,5*2) | 1080 | 1900x1037x1150 |

| LD-1 | 0,6 | 600 | 63 | 11+(2,2*3) | 1850 | 3080x1330x1290 |

| LD-2 | 1.2 | 1200 | 63 | 18,5+(3*3) | 2100 | 3260x1404x1637 |

| LD-3 | 1.8 | 1800 | 63 | 22+(3*3) | 3050 | 3440x1504x1850 |

| LD-4 | 2.4 | 2400 | 50 | 30+(4*3) | 4300 | 3486x1570x2040 |

| LD-6 | 3.6 | 3600 | 50 | 37+(4*3) | 6000 | 4142x2105x2360 |

| LD-8 | 4.8 | 4800 | 42 | 45+(4*4) | 7365 | 4387x2310x2540 |

| LD-10 | 6 | 6000 | 33 | 55+(4*4) | 8250 | 4908x2310x2683 |

Fall III

Kasachstan-Astana-2 m³ Einwellen-Pflugschare-Mischer

Fall IV

Kasachstan – Almaty – 2 m³ Einwellen-Pflugscharmischer

Fall V

Russland – Katask – 2 m³ Einwellen-Pflugschare-Mischer

Case Vl

Vietnam – 2 m³ Einwellen-Pflugschare-Mischer

Unternehmensprofil

CORINMAC – Kooperation & Win-Win, das ist der Ursprung unseres Teamnamens.

Dies ist auch unser operatives Prinzip: Durch Teamarbeit und Kooperation mit unseren Kunden schaffen wir Mehrwert für Einzelpersonen und Kunden und realisieren so den Wert unseres Unternehmens.

Seit ihrer Gründung im Jahr 2006 ist CORINMAC ein pragmatisches und effizientes Unternehmen. Wir setzen alles daran, die besten Lösungen für unsere Kunden zu finden, indem wir ihnen hochwertige Anlagen und Produktionslinien der Spitzenklasse bieten, um ihr Wachstum und ihre Innovationskraft zu fördern. Denn wir wissen: Der Erfolg unserer Kunden ist auch unser Erfolg!

Kundenbesuche

Willkommen bei CORINMAC. Das professionelle Team von CORINMAC bietet Ihnen umfassende Dienstleistungen. Egal aus welchem Land Sie kommen, wir unterstützen Sie optimal. Wir verfügen über langjährige Erfahrung im Bau von Trockenmörtelanlagen. Gerne teilen wir unser Wissen mit unseren Kunden und helfen ihnen, ihr eigenes Unternehmen zu gründen und erfolgreich zu sein. Wir danken unseren Kunden für ihr Vertrauen und ihre Unterstützung!

Nutzerfeedback

Unsere Produkte haben in mehr als 40 Ländern einen guten Ruf und Anerkennung erlangt, darunter die Vereinigten Staaten, Russland, Kasachstan, Kirgisistan, Usbekistan, Turkmenistan, die Mongolei, Vietnam, Malaysia, Saudi-Arabien, die Vereinigten Arabischen Emirate, Katar, Peru, Chile, Kenia, Libyen, Guinea, Tunesien usw.

Zeichnung

Unsere Produkte

Empfohlene Produkte

Hocheffizienter Doppelwellen-Paddelmischer

Merkmale:

1. Das Mischblatt ist aus legiertem Stahl gegossen, was die Lebensdauer erheblich verlängert, und verfügt über eine verstellbare und abnehmbare Konstruktion, was die Handhabung für den Kunden deutlich erleichtert.

2. Das direkt angeschlossene Doppelausgangsgetriebe wird verwendet, um das Drehmoment zu erhöhen, und die benachbarten Schaufeln kollidieren nicht.

3. Für die Auslassöffnung wird eine spezielle Dichtungstechnik verwendet, sodass der Ausfluss reibungslos und leckagefrei ist.

Dispergiergerät mit einstellbarer Geschwindigkeit und stabilem Betrieb

Der Dispergierer dient der Dispergierung und dem Rühren und ist für die Massenproduktion geeignet. Er ist mit einem Frequenzumrichter zur stufenlosen Drehzahlregelung ausgestattet und zeichnet sich durch einen stabilen und geräuscharmen Betrieb über lange Zeiträume aus. Die Dispergierscheibe lässt sich leicht demontieren, und je nach Prozesscharakteristik können verschiedene Dispergierscheibenformen ausgetauscht werden. Die Hubvorrichtung arbeitet mit einem Hydraulikzylinder und gewährleistet einen stabilen Hub. Dieses Produkt ist die erste Wahl für die Dispergierung und Mischung von Fest-Flüssig-Gemischen.

Das Dispergiermittel eignet sich für die Herstellung verschiedener Materialien, wie z. B. Latexfarbe, Industrielack, Tinte auf Wasserbasis, Pestizide, Klebstoffe und andere Materialien mit einer Viskosität unter 100.000 cP und einem Feststoffgehalt unter 80 %.

Mehr anzeigen

Einwellen-Paddelmischer

Der Einwellen-Paddelmischer ist der neueste und fortschrittlichste Mischer für Trockenmörtel. Er nutzt eine hydraulische Öffnung anstelle eines pneumatischen Ventils, was ihn stabiler und zuverlässiger macht. Zudem verfügt er über eine zusätzliche Verstärkungsverriegelung und eine extrem hohe Dichtleistung, die jegliches Austreten von Material und sogar Wasser verhindert. Er ist der neueste und stabilste Mischer, der von unserem Unternehmen entwickelt wurde. Dank der Paddelstruktur verkürzt sich die Mischzeit und die Effizienz wird gesteigert.

Mehr anzeigen

Zuverlässiger Spiralbandmischer

Der Spiralbandmischer besteht im Wesentlichen aus einer Hauptwelle und einem zwei- oder mehrlagigen Spiralband. Das spiralförmige Band, dessen eine äußere und eine innere Lage in entgegengesetzter Richtung verlaufen, drückt das Material hin und her und erzielt so den Mischvorgang. Er eignet sich besonders für leicht lösliche Materialien.

Mehr anzeigen