Turm-Trockenmörtel-Produktionslinie

Produktdetail

Turm-Trockenmörtel-Produktionslinie

Die Turm-Trockenmörtelanlage ist entsprechend dem Produktionsprozess von oben nach unten angeordnet. Der Produktionsprozess ist reibungslos, die Produktvielfalt groß und die Kreuzkontamination der Rohstoffe gering. Es eignet sich für die Herstellung von gewöhnlichem Mörtel und verschiedenen Spezialmörteln. Darüber hinaus erstreckt sich die gesamte Produktionslinie über eine kleine Fläche, hat ein ansprechendes Erscheinungsbild und einen relativ geringen Energieverbrauch. Im Vergleich zu anderen Prozessstrukturen ist die Anfangsinvestition jedoch relativ hoch.

Der Produktionsprozess ist wie folgt

Der nasse Sand wird in einem Dreizugtrockner getrocknet und anschließend über ein Plattenkettenbecherwerk zum Klassiersieb im Turmdach befördert. Die Klassiergenauigkeit des Siebes beträgt bis zu 85 %, was eine feine Produktion und stabile Effizienz ermöglicht. Die Anzahl der Sieblagen kann je nach Prozessanforderungen eingestellt werden. Nach der Klassierung des trockenen Sandes entstehen in der Regel vier Produktarten, die in vier Rohstofftanks im Turmdach gelagert werden. Die Tanks für Zement, Gips und andere Rohstoffe sind seitlich am Hauptgebäude verteilt, und die Materialien werden über eine Förderschnecke transportiert.

Die Materialien in jedem Rohstofftank werden mithilfe von variabler Frequenzzufuhr und intelligenter Elektrotechnik in den Messbehälter befördert. Der Messbehälter zeichnet sich durch hohe Messgenauigkeit, stabilen Betrieb und einen kegelförmigen Behälterkörper ohne Rückstände aus.

Nach dem Wiegen des Materials öffnet sich das pneumatische Ventil unter dem Messbehälter und das Material gelangt durch Selbstfluss in die Hauptmischmaschine. Die Hauptmaschine ist üblicherweise ein Schwerkraftmischer mit zwei Wellen und ein Scharmischer. Kurze Mischzeiten, hohe Effizienz, Energieeinsparung, Verschleißfestigkeit und Verlustvermeidung. Nach Abschluss des Mischvorgangs gelangen die Materialien in das Pufferlager. Unter dem Pufferlager sind verschiedene Modelle automatischer Verpackungsmaschinen konfiguriert. Für Produktionslinien mit hohem Volumen kann ein integriertes Design für automatische Verpackung, Palettierung und Verpackungsproduktion erreicht werden, was Arbeitsaufwand spart und die Arbeitsintensität reduziert. Darüber hinaus wird ein effizientes Staubabsaugsystem installiert, um ein gutes Arbeitsumfeld zu schaffen und die Umweltschutzanforderungen zu erfüllen.

Die gesamte Produktionslinie verfügt über ein fortschrittliches computergestütztes Produktionsmanagement- und -steuerungssystem, das eine frühzeitige Fehlerwarnung unterstützt, die Produktqualität kontrolliert und Arbeitskosten spart.

Produktdetails

Die Kernausrüstung der Trockenmörtel-Produktionslinie in Turmbauweise:

Mischer und Wiegesysteme:

Trockenmörtelmischer

Der Trockenmörtelmischer ist das Kernstück der Trockenmörtelproduktionslinie und bestimmt die Qualität des Mörtels. Je nach Mörtelart können unterschiedliche Mörtelmischer verwendet werden.

Einwellen-Pflugscharmischer

Die Technologie des Pflugscharmischers stammt überwiegend aus Deutschland und wird häufig in großen Produktionslinien für Trockenmörtel eingesetzt. Der Pflugscharmischer besteht im Wesentlichen aus einem Außenzylinder, einer Hauptwelle, Pflugscharen und Pflugscharengriffen. Die Rotation der Hauptwelle treibt die pflugscharartigen Klingen mit hoher Geschwindigkeit an, um das Material schnell in beide Richtungen zu bewegen und so den Mischvorgang zu beschleunigen. Die Rührgeschwindigkeit ist hoch, und an der Zylinderwand ist ein fliegendes Messer angebracht, das das Material schnell verteilt, sodass die Mischung gleichmäßiger und schneller erfolgt und die Mischqualität hoch ist.

Einwellen-Pflugscharmischer (große Entladeklappe)

Einwellen-Pflugscharmischer (superhohe Geschwindigkeit)

Wiegebehälter

Rohmaterial-Wiegebehälter

Wiegesystem: präzise und stabile Qualität kontrollierbar

Verwenden Sie einen hochpräzisen Sensor, eine schrittweise Zuführung und einen speziellen Balgsensor, führen Sie hochpräzise Messungen durch und stellen Sie die Produktionsqualität sicher.

Beschreibung

Der Wiegebehälter besteht aus Trichter, Stahlrahmen und Wägezelle (der untere Teil des Wiegebehälters ist mit einer Austragsschnecke ausgestattet). Der Wiegebehälter wird häufig in verschiedenen Mörtellinien zum Wiegen von Zutaten wie Zement, Sand, Flugasche, leichtem und schwerem Kalzium eingesetzt. Er bietet die Vorteile einer schnellen Dosiergeschwindigkeit, hohen Messgenauigkeit, großer Vielseitigkeit und kann verschiedene Schüttgüter verarbeiten.

Funktionsprinzip

Der Messbehälter ist geschlossen. Der untere Teil ist mit einer Austragsschnecke ausgestattet, der obere Teil verfügt über eine Zuführöffnung und ein Belüftungssystem. Unter Anweisung der Leitstelle werden die Materialien nacheinander gemäß der festgelegten Formel in den Wiegebehälter gegeben. Warten Sie nach Abschluss der Messung auf die Anweisungen, um die Materialien zum Becherwerkseinlass des nächsten Glieds zu schicken. Der gesamte Dosierprozess wird von einer SPS in einem zentralen Schaltschrank gesteuert und zeichnet sich durch einen hohen Automatisierungsgrad, geringe Fehlerquote und hohe Produktionseffizienz aus.

Geltungsbereich

Erfolgreiches Projekt

Wir verfügen über zahlreiche Themenseiten in über 40 Ländern weltweit. Zu unseren Installationsseiten gehören unter anderem:

Unternehmensprofil

CORINMAC-Kooperation & Win-Win, daher der Name unseres Teams.

Dies ist auch unser Arbeitsprinzip: Durch Teamarbeit und Zusammenarbeit mit Kunden Werte für Einzelpersonen und Kunden schaffen und dann den Wert unseres Unternehmens realisieren.

Seit seiner Gründung im Jahr 2006 ist CORINMAC ein pragmatisches und effizientes Unternehmen. Wir sind bestrebt, die besten Lösungen für unsere Kunden zu finden, indem wir hochwertige Geräte und Produktionslinien auf höchstem Niveau bereitstellen, um ihnen zu Wachstum und Durchbrüchen zu verhelfen, denn wir sind uns bewusst, dass der Erfolg unserer Kunden auch unser Erfolg ist!

Kundenbesuche

Willkommen bei CORINMAC. Das professionelle Team von CORINMAC bietet Ihnen umfassende Dienstleistungen. Egal aus welchem Land Sie kommen, wir unterstützen Sie umfassend. Wir verfügen über langjährige Erfahrung in der Herstellung von Trockenmörtel. Wir teilen unsere Erfahrungen gerne mit unseren Kunden und unterstützen sie dabei, ihr eigenes Unternehmen zu gründen und erfolgreich zu sein. Wir danken unseren Kunden für ihr Vertrauen und ihre Unterstützung!

Verpackung für den Versand

CORINMAC verfügt über professionelle Logistik- und Transportpartner, die seit mehr als 10 Jahren zusammenarbeiten und Tür-zu-Tür-Lieferdienste für Geräte anbieten.

Kundenfeedback

Unsere Produkte genießen in mehr als 40 Ländern einen guten Ruf und Anerkennung, darunter in den Vereinigten Staaten, Russland, Kasachstan, Kirgisistan, Usbekistan, Turkmenistan, der Mongolei, Vietnam, Malaysia, Saudi-Arabien, den Vereinigten Arabischen Emiraten, Katar, Peru, Chile, Kenia, Libyen, Guinea, Tunesien usw.

Installation und Inbetriebnahme

CORINMAC bietet Installations- und Inbetriebnahmeservices vor Ort an. Wir können professionelle Ingenieure entsprechend Ihren Anforderungen zu Ihnen schicken und das Personal vor Ort in der Bedienung der Geräte schulen. Wir bieten auch Video-Installationsanleitungen an.

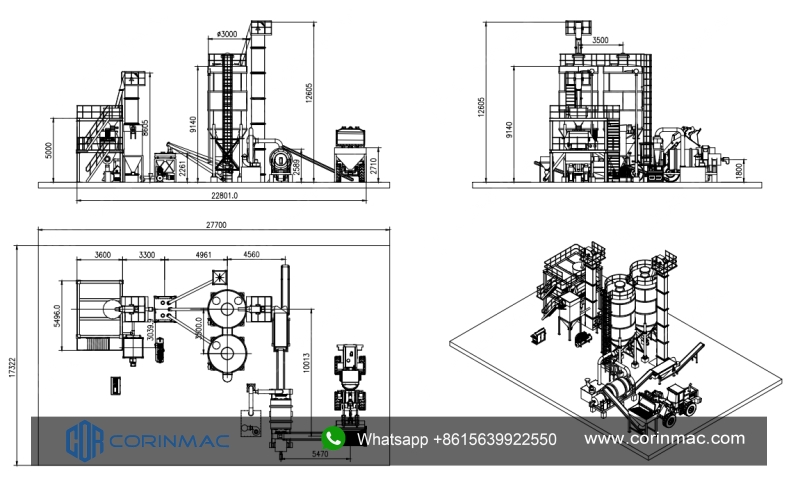

Zeichnung

Unsere Produkte

Empfohlene Produkte

Einfache Trockenmörtelproduktionslinie CRM2

Kapazität:1–3 TPH; 3–5 TPH; 5–10 TPH

Eigenschaften und Vorteile:

1. Kompakte Struktur, geringer Platzbedarf.

2. Ausgestattet mit einer Tonnensack-Entlademaschine zur Verarbeitung von Rohstoffen und zur Reduzierung der Arbeitsintensität der Arbeiter.

3. Verwenden Sie den Wiegebehälter, um Zutaten automatisch zu stapeln und so die Produktionseffizienz zu verbessern.

4. Die gesamte Linie kann eine automatische Steuerung realisieren.

Einfache Trockenmörtelproduktionslinie CRM1

Kapazität: 1–3 TPH; 3–5 TPH; 5–10 TPH

Eigenschaften und Vorteile:

1. Die Produktionslinie ist kompakt aufgebaut und nimmt nur wenig Platz ein.

2. Modularer Aufbau, der durch Hinzufügen von Ausrüstung aufgerüstet werden kann.

3. Die Installation ist bequem und kann in kurzer Zeit abgeschlossen und in Betrieb genommen werden.

4. Zuverlässige Leistung und einfache Bedienung.

5. Die Investition ist gering, wodurch sich die Kosten schnell amortisieren und Gewinne entstehen können.

Einfache Trockenmörtelproduktionslinie CRM3

Kapazität:1–3 TPH; 3–5 TPH; 5–10 TPH

Eigenschaften und Vorteile:

1. Doppelte Mischer laufen gleichzeitig, verdoppeln die Leistung.

2. Optional ist eine Vielzahl von Rohstofflagergeräten erhältlich, z. B. Tonnensackentlader, Sandbehälter usw., die bequem und flexibel konfiguriert werden können.

3. Automatisches Wiegen und Dosieren der Zutaten.

4. Die gesamte Linie kann eine automatische Steuerung realisieren und die Arbeitskosten senken.

Intelligente Steuerung der Trockenmörtelproduktionslinie ...

Merkmale:

1. Mehrsprachiges Betriebssystem, Englisch, Russisch, Spanisch usw. können je nach Kundenwunsch angepasst werden.

2. Visuelle Bedienoberfläche.

3. Vollautomatische intelligente Steuerung.